| TEMPO - Jonas Øglænd, Sandnes - Norge. | ^ back |

[55-58 Handy, Comfort, Swing.] [59-62 Corvette, Swing. Tempo on Export.] [All 1961 Corvette, Swing.] [Short history, bicycles.]

[All 1962 Saxonette, Corvette, Comet.] [61-68 Saxonette.] [63-66 Saxonette, Corvette, Comet.] [SACHS Håndbok 50/4.]

[67-72 Kurer, Safir, Safir Saxonette. ] [67-73 Panter, Sport, Rally.]

[Tempo mopeds: Arrow - Erla - Favorit - Ino-ped - Mamutt - Olympic - Sprint - Standard - Svithun - Tambar - Trygg - Westby.]

| Short Øglænd history. Øglænd bicycle factory 1949 - DBS sykkler 1941-60 | Swedish - Norwegian - English. |

Under de femtio-talet fanns det fanns begränsningar i Norge i antalet fordon en fabrik / producent kan sälja. Øglænds sålde därför sina produkter under andra (cykel) tillverkare namn.

During the fifty's there were was restrictions in Norway in the numbers of vehicles a factory / producer could sell. Øglænds

therefore sold their products under other (bicycle) manufacturers name.

I løpet av de femti-tallet var det var restriksjoner i Norge i antall biler en fabrikk / produsent kunne selge. Øglænds derfor solgt sine produkter under andre (sykkel) produsenter navn.

|

Arrow: Erling Sande, Oslo. (Drammen?) Erla: Erlands Maskinforetning, Bryne. Favorit: Artur Syvertsen Vennesla Kristiansand. Ino-ped: Ingvald Nielsen, Oslo. Mamutt: Sønsterud Sykkelfabrikk, Oslo. Olympic:* Axel Bruun, Trondheim. Sprint:* Lønne i Sandefjord. Standard: Beck & Bertelsen, Skien. Svithun:* Maskinhuset A/S Stavanger. Tambar:* Lefstad Sport, Trondheim. Trygg: P.T. Helleberg, Lillehammer. Westby: O. Westby, Kongsvinger. |

|

OL: Axel Bruun Trondheim solgte Øglænd sykler, moped-og motorsykler under navnet Olympic.

For en periode på mopeder ble montert på egen sykkel fabrikk.

Sprint: Lønne i Sandefjord. Tempo Victoria ble solgt under navnet "Sprint" (ca.1953).

Svithun: Maskinhuset A / S Stavanger. Produsert mopeder til sytti-tallet:. Puch.

Tambar: Lefstad Sport, Trondheim. Produksjon av sin egen moped Nidaros (øverst) (sent femti-tallet). Lefstad Sport også solgt

Raufoss mopeder en periode.

* Olympic: Axel Bruun Trondheim sold Øglænd bicycles, moped's and motorcycles under the name Olympic.

For a period the mopeds were mounted at their own bicycle factory.

Sprint: Lønne i Sandefjord. Tempo Victoria was sold under the name "Sprint" (ca.1953).

Svithun: Maskinhuset A/S Stavanger. Produced mopeds to the seventy's.: Puch.

Tambar: Lefstad Sport, Trondheim. Production of their own moped Nidaros (top) (late fifty's). Lefstad Sport also sold

Raufoss mopeds a period.

OS:

Axel Bruun

Trondheim sålda

Øglænd cyklar,

mopeder-och

motorcyklar under

namnet Olympic.

Under en period

mopeder monterades

på egen cykelfabrik.

Sprint: Lönne

i Sandefjord.

Tempo Victoria

såldes under

namnet "Sprint"

(ca.1953).

Svithun:

Maskinhuset A / S

Stavanger. Producerad

mopeder till

de sjuttio-talet:.

Puch.

Tambar:

Lefstad Sport,

Trondheim. Produktion

av egen moped

Nidaros (överst)

(sent fifty-talet).

Lefstad Sport

sålde också

Raufoss mopeder

en period.

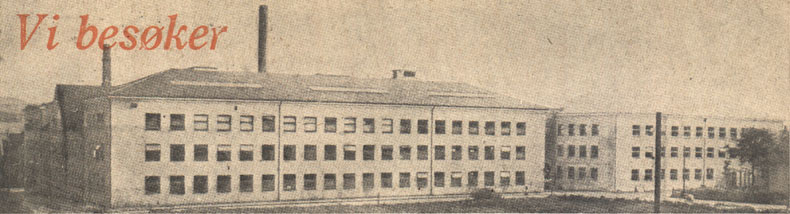

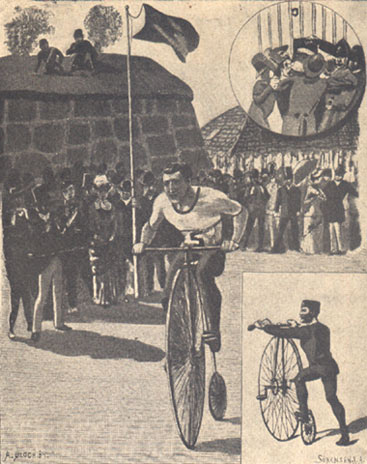

Jonas Øglænd grunnla sitt firma i Sandnes 1868. Det var for sin tid, "en typisk landhandel" hvor du kan kjøpe nesten alt.

Hans sønner interesse for sykling førte til import av tyske (argentur 1892) og amerikanske sykler. De drev også et verksted for sykler.

Eiendommen hvor sykkelen produksjonen startet i ble kjøpt 1906.

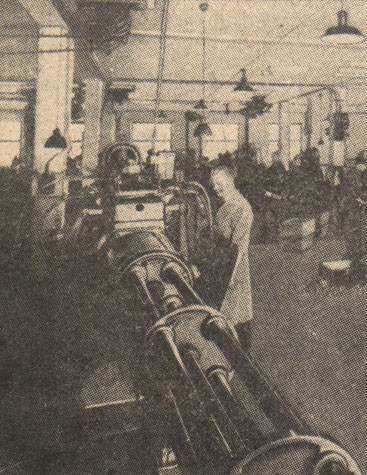

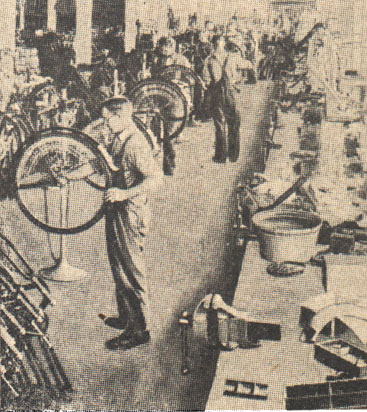

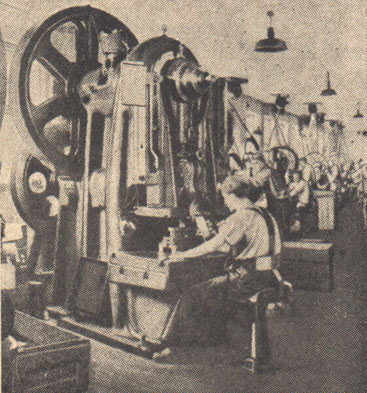

Dette ble starten på en omfattende sykkel, moped og motorsykkel produksjonen året etter. Fra 1960 til 1982 produserte de 2 11 700 mopeder og motorsykler.

1962 var det registrert 60 000 mopeder i Norge (Norge har selvfølgelig registreringen på mopeder (bilskilt), var det / er litt mer hk på dem i forhold til den svenske mopeder.)

1985 var siste året den ble produsert scooter deler, moped produksjonen opphørte 1987th Produksjonsenheten ble solgt til Portugal, hvor det ble produsert Corvette år, 1987-1994.

1989 solgte Øglænd DBS til Monark AB, Varberg Sverige. DBS ville forbli som sin egen sykkel

merkevare.

Jonas

Øglænd founded

his firm

in Sandnes 1868th

It was for

its time, "a

typical country

store" where you

could buy almost

everything.

His sons'

interest in cycling

led to the

importation of German

(argentur

1892) and

American bikes.

They also

ran a

repair shop for

bicycles.

The property where

the bicycle

production started

in purchased

1906th

This was

the start of an

extensive bicycle,

moped and motorcycle

production the

following year.

From 1960

to 1982 produced

the 2 11

700 mopeds

and motorcycles.

1962 there

were registered

60,000 mopeds

in Norway (Norway

has of course

registration on

mopeds (license

plates),

it was /

is a little more

hp on them

compared to the

Swedish mopeds.)

1985 was

the last year it

was manufactured

scooter parts,

moped production

ceased 1987th

The production

unit was

sold to Portugal,

where it

was manufactured

Corvette years,

1987-94.

1989 sold

Øglænd DBS

to Monark

AB,

Varberg Sweden.

DBS would

remain as

his own bicycle

brand.

Jonas Øglænd grundade sin firma i Sandnes 1868. Det var för sin tid "en typisk lanthandel", där man kunde köpa nästan allt.

Hans söners intresse för cyklar resulterade i import av tyska (argentur 1892) och amerikanska cyklar. Man drev även en reparationsverkstad för cyklar.

Fastigheten där cykel tillverkningen startade i köptes 1906.

Detta var starten för en omfattande cykel, moped och MC produktion följande år. Från 1960 till 1982 producerades det 2 11 700 mopeder och motorcyklar.

1962 fanns det registrerat 60 000 mopeder i Norge (I Norge har man ju registrering på mopeder (registreringsskyltar), det var/är ju lite mer hk på dem jämfört med svenska mopeder.)

1985 var sista året det tillverkades mopeddelar, mopedproduktionen upphörde 1987. Produktionsapparaten såldes till Portugal, där det tillverkades Corvette åren 1987-94.

1989 såldes Øglænd DBS till Monark AB, Varberg Sverige. DBS skulle bestå som eget

cykelmärke.

Jonas Øglænd grundade sin firma i Sandnes 1868. Det var för sin tid "en typisk lanthandel", där det ju fanns "allt".

Sönernas intresse för cyklar resulterade i import av tyska (argentur 1892) och amerikanska cyklar. Man drev även en reparationsverkstad för cyklar.

1906 förvärvdes den fastighet cykeltillverkningen startade i. Detta var starten för en omfattande cykel, moped och MC produktion kommande år. Åren 1960-82 producerades det 2 11 700 mopeder och motorcyklar.

1962 fanns det registrerat 60 000 mopeder i Norge (I Norge har man ju registrering på mopeder (registreringsskyltar), det var/är ju lite mer hk på dem jämfört med svenska mopeder.)

1985 var sista året det tillverkades mopeddelar, mopedproduktionen upphörde 1987. Produktionsapparaten såldes till Portugal, där det tillverkades Corvette åren 1987-94.

1989 såldes Øglænd DBS till Monark AB, Varberg Sverige. DBS skulle bestå som eget cykelmärke.

ENGLISH

Øglænds moped model's were sold under the name DBS in Sweden. One of Øglænds bicycle names in Norway.

Huvudlagret i Sverige var i Tidaholm. SIMONS-RADIO-TV-SPORT-AB.

Model's sold in Sweden from 1962: Øglænd-DBS-Swing, Øglænd-DBS-Swing Sport, Standard DBS Sport 3022 (type: Panter),

Øglænd-DBS-Saxonette, DBS-Saxonette 3033, DBS Safir 3034, DBS Handy, DBS Panter, DBS Safir automat, DBS Hercules och DBS Amigo.

Øglænds TEMPO moped model's were sold under the name DBS in Sweden. One of Øglænds bicycle names in Norway.

Huvudlagret i Sverige var i Tidaholm. SIMONS-RADIO-TV-SPORT-AB.

Modells sold in Sweden from 1962: Øglænd-DBS-Swing, Øglænd-DBS-Swing Sport, Standard DBS Sport 3022 (type: Panter),

Øglænd-DBS-Saxonette, DBS-Saxonette 3033, DBS Safir 3034, DBS Handy, DBS Panter, DBS Safir automat, DBS Hercules och DBS Amigo.

Øglænds TEMPO moped modellen såldes under namnet DBS i Sverige. En av Øglænds cykel namn i Norge.

Huvudlagret i Sverige var i Tidaholm. SIMONS-Radio-TV-SPORT-AB.

Modeller som säljs i Sverige från 1962: Øglænd-DBS-Swing, Øglænd-DBS-Swing Sport, Standard DBS Sport 3022 (typ: Panter),

Øglænd-DBS-Saxonette, 3033 DBS-Saxonette, DBS Safir 3034, DBS Handy, DBS Panter, DBS Safir automat, DBS Hercules och DBS Amigo.

Øglænds TEMPO

moped modellen

ble solgt under

navnet DBS

i Sverige. En

av Øglænds

sykkel navn

i Norge.

Huvudlagret i

Sverige var

i Tidaholm.

Simons-RADIO-TV-SPORT-AB.

Modeller som

selges i

Sverige fra 1962:

Øglænd-DBS-Swing,

Øglænd-DBS-Swing

Sport, Standard

DBS Sport

3022 (type:

Panter),

Øglænd-DBS-Saxonette,

3033,

DBS-Saxonette

DBS Safir

3034,

DBS Handy,

DBS Panter,

DBS Safir

automat,

DBS Hercules

och DBS

Amigo.

|

Moped Tempo-Lett Corvette 240, med den verdenskjente Sachs 50 motor. Leveres med kickstart eller pedaler. Se ogsa årets nyhet, mopedscooteren Tempo-Lett Corvette de Luxe. |

Transport - Dei ideelle kjøretøy for varetransport. Kassen rommer en nyttelast på ca. 100 kg, og motoren er den driftssikre SACHS 125 ccm. |

Tempo «Moto-Cross» - overlegent største poengscorer ved norgesmesterskapet i både molo-cross og terrengløp i 1959. |

Motorsykkel. Den dominerende motorsykkelen på norske veier. Utmerkede kjøre- egenskaper og mange tekniske finesser. Tempo har SACHS motor - 125 og 175 ccm -- kraftig og sikker. |