| Vi besøker EN STOR NORSK SYKKELFABRIKK. | TEMPO - Jonas Øglænd, Sandnes ^ back to Tempo main. |

|

Mainpage of ● Tempo.

|

● Norwegian links. ● Advertisements guide.

|

● Norlett motorplenklippere. ● Lappesaker, Jonas Øglænd. ● VIKING A/S Askim Gummivarefabrik.

|

● Sett på Ekebergmarkedet. ● Mopeden, årets slager. ● Kronblom kjør moped. ● Jeg tar mopeden. ● Håndbok Sachs 50/4. |

[41-60] DBS sykkler. [1949] Vi besøker en stor norsk sykkelfabrikk. [1949] Øglænd history, article bicycle factory. ● Teknikk for Alle. Norsk vidundercykkel.

|

| Vi besøker EN STOR NORSK SYKKELFABRIKK. | Fabrikken sett fra vest. [Norsk - Engelsk.] | TEKNIKK FOR ALLE Nr. 12. 1949. |

|

|

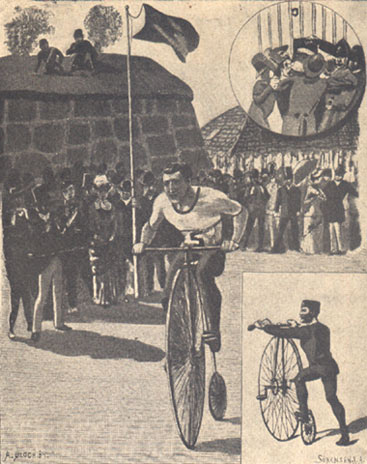

Sykkelen - som i år har en 130-årig historie bak seg - har i løpet av de siste årtier utviklet seg til å bli det folkeligste og mest utbredte av samtlige kommunikasjonsmidler. Her i landet regner en at hver femte nordmann eier en sykkel, mens hver annen svenske og hver tredje danske er så lykkelige. Ikke minst under krigen med bensinrasjonering og restriksjoner vokste sykkelen voldsomt i popularitet verden over - og etterspørselen etter sykler i krigsårene viser at populariteten stadig stiger. Den moderne sykkel ble ikke til på en dag. Den har i sin utvikling passert en mengde mellomstadier og har hatt et høyst varierende utseende, siden Karl von Drais i 1817 for første gang fant på å anbringe to hjul etter hverandre i ett plan på et kjøretøy som han kalte «løpemaskin». Snart var forhjulet større enn bakhjulet, snart var det omvendt. Og rammen fulgte med, og gjennomgikk de underligste former. Men allerede før århundreskiftet hadde sykkelen nærmet seg sterkt til det utseende og den størrelse den har i dag - forbedringene siden da består for det meste i tekniske finesser. Omtrent på samme tid begynte sykkelindustriens store oppsving.

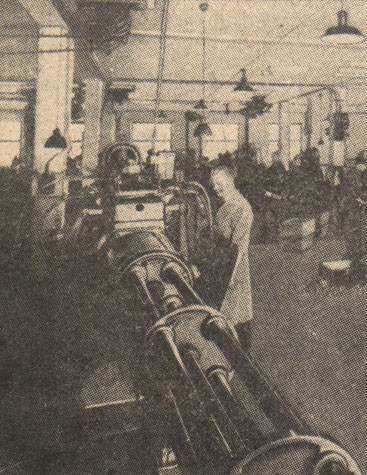

Den moderne storbedriften Øglænd sykkelfabrikk som vi skal avlegge et besøk i, skriver seg således fra 1906. Over 400 arbeidere - de aller fleste menn - har sitt daglige arbeid i de store lyse lokalene i den moderne fabrikken på Sandnes - hele kommunens stolthet. Her fremstilles praktisk talt alle delene som trenges til fabrikasjonen av sykler - rammer, styrer, skjermer, seter, nav, eiker, nipler, skruer ete. Et lite begrep om bedriftens størrelse får en kanskje også når en hører at den har omkring 500 elektriske motorer i sving. Vi starter rundgangen i den store maskinhallen i første etasje, hvor en finner de fleste og mest interessante maskinene. Lange rekker av automatiske dreiebenker er her i uavbrutt virksomhet fra kl. 7 om morgenen til arbeidstidens slutt.

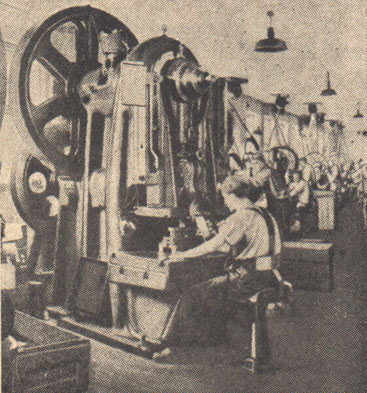

Mens en strøm av kjøleolje plasker over verktøy og materiale, mates to, fire og inntil seks stenger av stål eller messing automatisk fram. Maskinene holder dem fast med stålkjeftene sine, og går løs på dem med dreiestål, bor og snitteverktøy. Og ut av maskinene hagler med et par sekunders mellomrom skruer, muttere, koner og alle de smådelene som går med i en sykkel. Lange stålspon hvirvles til siden, mens de ferdige delene faller ned i en samlekasse. I denne avdelingen finner vi også en rekke svære presser, av vidt forskjellig størrelse og utførelse. F. eks. en 200 tonns presse som på en ytterst enkel måte lager de to hullene i rammens gaffelstykke;' som over- og understangen skal festes til. Videre en 75 tonns presse som bøyer til bagasjebærerne, med magnetisk utløsning for at arbeideren ikke skal ha sjanse til å få sine hender ødelagt. Det buldrer og drønner i de store tunge pressene, og det knepper i småpressene. En herlig musikk i ørene på teknisk interesserte.

I en annen avdeling i første etasje blir rammene sveiset I sliperiet - som også ligger i første etasje - slipes se delene før den videre behandling, fornikling, forkromming eller lakkering. En del av arbeidet utføres som hendsliping, men en rekke slipemaskiner er også i bruk. Her kan en se en halvautomatisk slipemaskin som tar seg av det store tannhjulet i sykkelkransen. Og her ser en en slipemaskin med en rekke løst opphengte slipemaskiner som sørger for at selv det snodde styret blir helt renslipt.

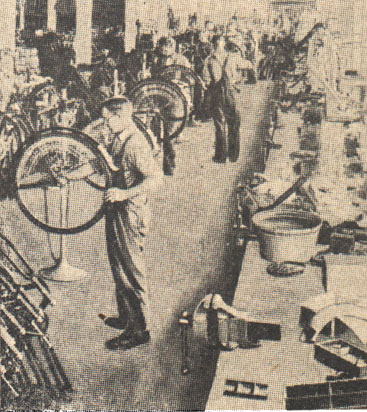

Produksjonen av felger og skjermer er ikke mindre interessant. Felgmaterialet kommer i form av profilstål i kveiler fra stålverkene. Kveilen settes opp i en valsemaskin, og på sin gang gjennom denne får båndet sin felgeprofil og rundes til den diameter felgen skal ha. Hele kveilen blir etter valsingen ført videre til en kuttemaskin, som kutter bendet opp i felgelengder, som så går videre til de elektriske sveisemaskinene. Men ennå må felgen gjennomgå mange operasjoner - sliping, retting og hullstansing - før de kan sendes videre til lakkerings- eller forniklingsavdelingen. Fremstillingen av skjermer foregår stort sett på samme måten. Lakkeringen utføres etter forskjellige metoder. Enkelte deler, som f. eks. rammene, blir dyppet i svaere kar med asfaltlakk og hengt på stativer. Andre deler, som f. eks. gaffelen som gjerne har et forkrommet felt, blir sprøytelakkert. Stafferingen foregår derimot for hånden med alminnelig pensel, og stiller store krav til den som skal feste de smale strekene pe felg og ramme. I langtunnelen - hvor temperaturen er oppe i 220 gr. - er det plass til i alt syv vogner, som hver rommer 36 rammer eller 72 felger eller henimot 200 skjermer. I denne ovnen brennes se lakken inn - og delene kommer skinnende blanke ut igjen ca. 1 time senere. Forkrommings-prosessen er det også interessant e følge. Delene får først en omhyggelig forbehandling bl. a. i elektrolytiske bad, og ger se over i nikkelbadene. Et par av disse er store karusell-bad, det ene med mange tusen liters vaeskeinnhold, som delene går sin rundtur i. Etter forniklingen blir delene polert opp til høyglans og ger se til forkrommingsbadet, hvor de får sitt krombelegg.

Omsider samles så alle de ferdige delene i monteringahallen i annen etasje. Enkelte deler er da allerede montert sammen, f. eks. nav, bremser, seter, pedaler og hjul. Disse monteringsarbeidene utføres vesentlig av flittige kvinnehender, mens f. eks. ramme- og sykkelmonteringen er forbeholdt mannfolkene. Rammen og deler samles hos sykkelmontørene som står i rad og rekke, travelt opptatt ved sine stativer. Under prøving, kontroll og atter kontroll, bygges syklene opp til de står fullt ferdige og kan sendes videre til pakkeavdelingen.

En ville ikke fett et fullstendig inntrykk av denne moderne sykkelfabrikken om en ikke ogse avlegger et besøk i motorsykkelavdelingen og tar en titt på produksjonen av Norges eneste motorsykkel - en såkalt "lettvekter" på 125 kb.cm. Produksjonen av de enkelte delene, rammene, hjulene, styrene etc. foregår etter samme prinsipper og til dels også i de samme maskiner som fremstillingen av sykkeldelene. Denne avdelingen blir derfor ganske enkelt en monteringsavdeling. Driften her går ikke på langt near for fullt, men årsaken til det er utelukkende landets valutasituasjon. Motorene må nemlig importeres fra utlandet - nærmere bestemt England - og myndighetene kan ikke under de nåvearende forhold avse tilstrekkelig kvanta fremmed valuta til slik import.

<-- Scene fra et kappritt i Christiania i 1884, med de berømte eller beryktede "Veltepettere". Ringene var på denne tid fremdeles lagd av jernbånd. Det ble en fullstendig revolusjon på sykkelfabrikasjonens område da den irske dyrlege John B. Dunlop i 1888 konstruerte sin luftring. Del fortelles at han fikk ideen til oppfinnelsen av sin sönn som hadde tatt en gummislange fra hans laboratorium, pumpet den opp og lagt den på sin trehjuls barnesykkel.

|

| logo |

Tempo

main. |

-63

-63

-67

-67

![]() -55

-55

-58

-58

-58

-58

-57

-57

![]()

-60

-60

-72

-72

-65

-65

● Arrow

(One way links here, down).

● Arrow

(One way links here, down).

●

Ino-ped

●

Ino-ped

● Mammut

● Mammut

●

Olympic

●

Olympic

●

Standard

●

Standard

● Svithun

● Svithun

●

Tambar

●

Tambar

![]() ● Trygg

● Trygg

●

Westby

●

Westby

![]()

●

Trygg

●

Trygg

●

Øglænd

●

Øglænd

![]()

![]()

![]()

![]()

![]()

![]()